Protéger le béton contre les hydrocarbures est essentiel pour assurer la durabilité des structures exposées à des substances comme les carburants, les huiles ou le bitume. Sans protection adéquate, les hydrocarbures pénètrent dans le béton, provoquant des fissures, l’altération des armatures et une perte de résistance mécanique. Comprendre comment adapter le béton dès sa conception permet d’éviter des réparations coûteuses et garantit la performance des ouvrages dans des environnements industriels ou routiers.

Quels sont les risques liés à l’exposition du béton aux hydrocarbures ?

Navigation en article

Lorsque le béton est exposé aux hydrocarbures, il peut subir des dégradations significatives. Les hydrocarbures s’infiltrent dans les pores et fragilisent progressivement la matrice interne. Cette situation entraîne :

- Affaiblissement de la cohésion du béton et apparition de fissures

- Corrosion accélérée des armatures métalliques par migration de produits chimiques

- Perte d’étanchéité et diminution de la résistance mécanique globale

- Décoloration ou désagrégation en surface

Les zones les plus concernées sont les stations-service, les garages, les voiries urbaines et les plateformes industrielles, où les contacts répétés avec des hydrocarbures augmentent le risque d’altération.

Comment choisir un ciment adapté ?

Opter pour le bon type de ciment permet d’augmenter la résistance chimique du béton. Les ciments à faible porosité, comme les ciments de haut fourneau ou avec un taux élevé d’alumine, sont préconisés. Ils ralentissent la pénétration des hydrocarbures et limitent la formation de micro-canaux internes.

- Exclure les ciments classiques trop poreux ou contenant beaucoup de chaux libre

- Favoriser les formulations à base de laitier ou d’alumine pour plus de durabilité

Ce choix initial réduit considérablement les interventions futures liées à la dégradation chimique du béton.

Comment améliorer la formulation du béton ?

Adapter la formulation du béton est essentiel pour limiter la perméabilité. Réduire la quantité d’eau par rapport au ciment rend le béton plus dense, donc moins vulnérable aux hydrocarbures. L’intégration d’ajouts minéraux renforce encore cette barrière de protection.

- Utiliser de la fumée de silice, des cendres volantes ou des pouzzolanes pour densifier la matrice

- Intégrer des superplastifiants afin de conserver une bonne fluidité tout en limitant l’eau ajoutée

Des tests réguliers sur la perméabilité du mélange garantissent la qualité souhaitée, évitant l’apparition prématurée de défauts.

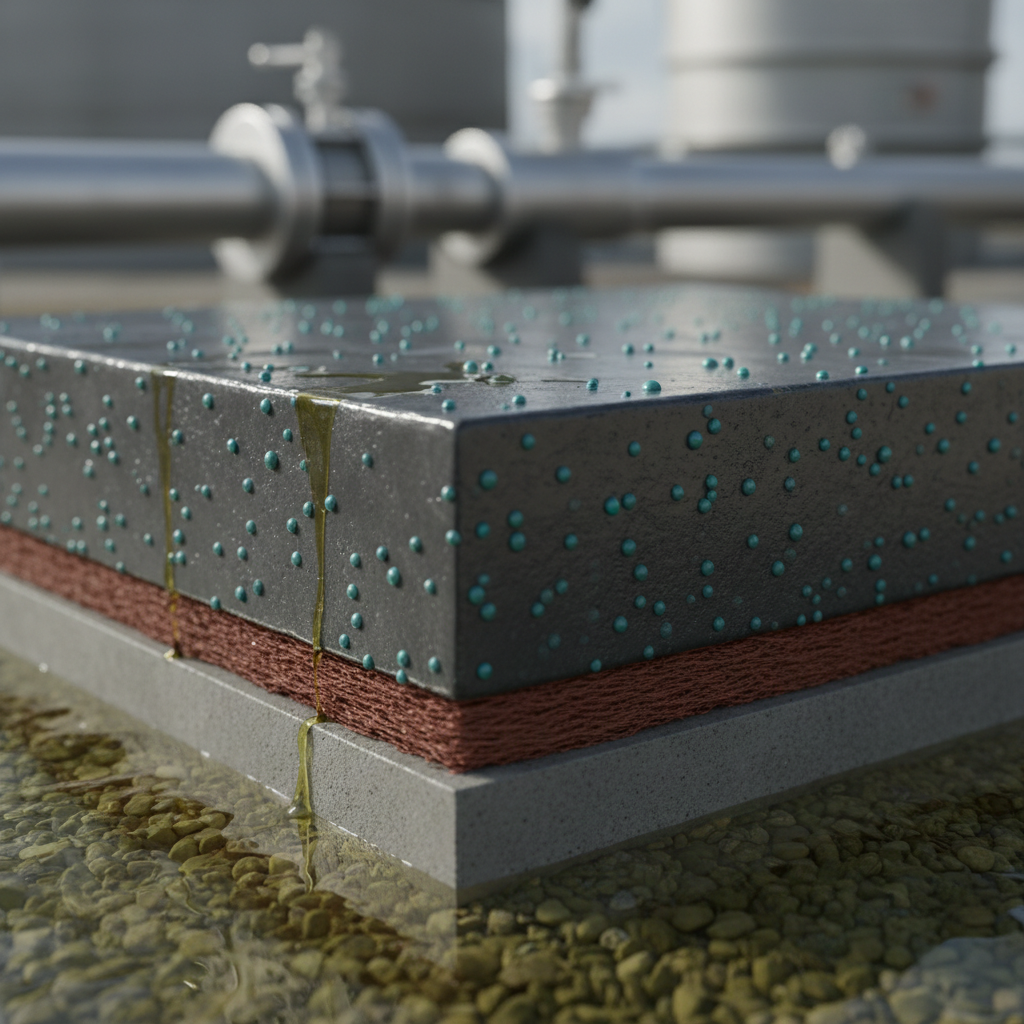

Quelles solutions de protection de surface existent ?

Protéger la surface du béton exposé aux hydrocarbures limite leur pénétration et prolonge la vie de l’ouvrage. Plusieurs traitements sont disponibles, chacun ayant ses avantages :

- Application de membranes bitumineuses étanches

- Peintures époxydiques ou revêtements polymères formant un film protecteur

- Produits d’imprégnation hydrophobe pour réduire l’absorption de liquides

Un entretien régulier et le renouvellement de ces couches de protection sont indispensables pour garantir leur efficacité dans le temps.

Pourquoi l’épaisseur et la mise en œuvre comptent-elles ?

L’épaisseur du béton et l’attention portée lors de la mise en œuvre sont déterminantes pour la résistance à l’attaque des hydrocarbures. Une couche suffisante de matériau protège mieux les armatures internes et offre un obstacle supplémentaire à la migration des substances nocives.

- Respecter l’épaisseur minimale recommandée pour chaque usage

- Assurer une vibration homogène pour chasser l’air et éviter les cavités

- Employer des mastics ou profilés résistants pour protéger les joints

Un exemple parlant : un béton mal compacté et trop fin dans une station-service présentera rapidement des fissures et des infiltrations, tandis qu’un béton épais et bien mis en œuvre résiste beaucoup mieux aux agressions.

Quel rôle jouent les granulats et les liants spécifiques ?

Le choix des granulats et des liants influence directement la porosité et la résistance du béton face aux hydrocarbures. Des granulats non réactifs et bien nettoyés réduisent l’absorption d’impuretés.

- Privilégier des granulats lavés et stables afin de limiter le risque d’altération chimique

- Utiliser, si besoin, des liants hydrofuges ou des résines (époxy, polyuréthane) pour offrir une barrière supplémentaire

Dans les environnements les plus exposés, l’emploi des bétons polymères est parfois justifié : il s’agit alors d’une alternative efficace pour les sites de stockage ou de transfert de carburants.

Pourquoi l’entretien et la surveillance sont-ils indispensables ?

Même avec la meilleure conception, un contrôle régulier de l’état du béton exposé aux hydrocarbures reste nécessaire. Une maintenance suivie permet de détecter très tôt les premiers signes d’infiltration ou de dégradation, afin de réagir rapidement.

- Planifier des inspections de routine pour repérer les fissures, les efflorescences ou les zones poreuses

- Renouveler périodiquement les protections de surface

- Entretenir les joints afin d’éviter les points faibles

Un exemple courant : un parking industriel avec une vérification régulière des zones réparées voit rarement ses dalles nécessiter une rénovation lourde, contrairement à une surface négligée.