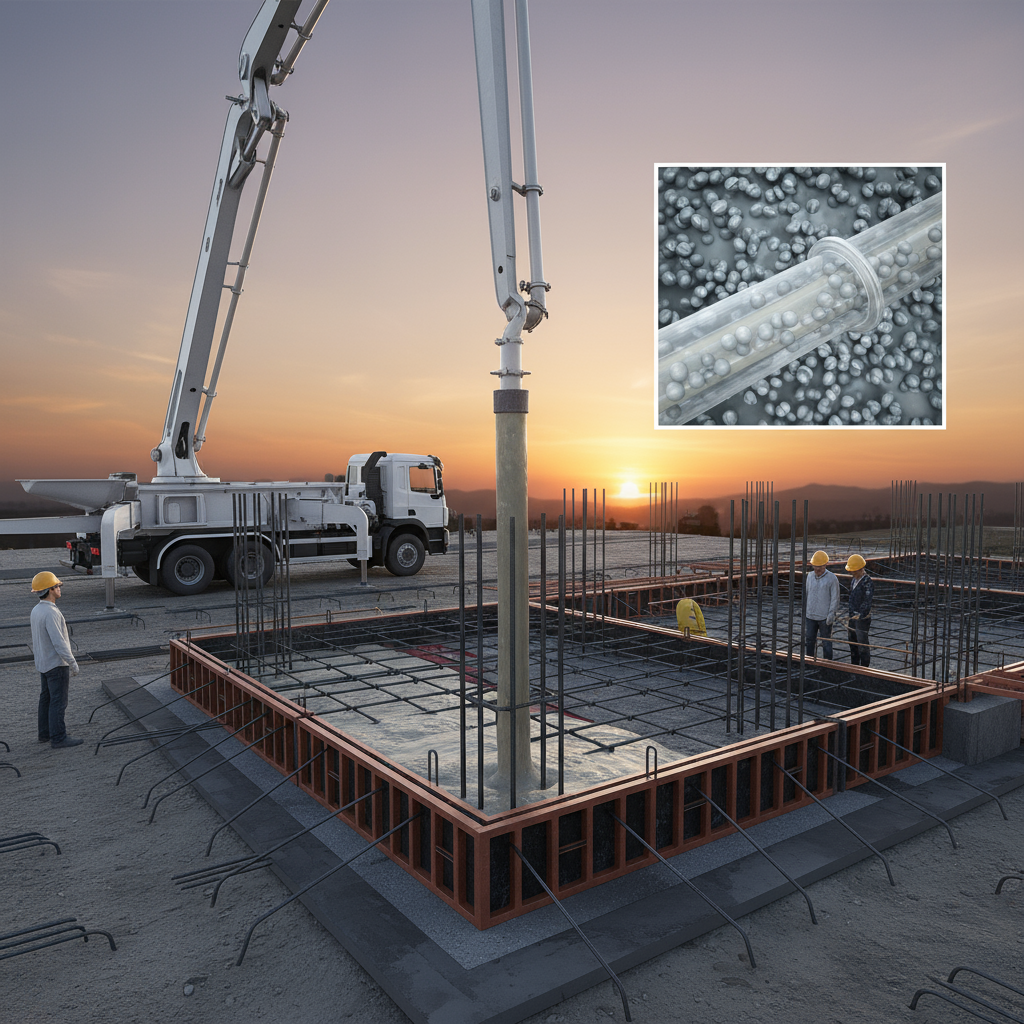

Le béton autoplaçant, grâce à sa capacité à s’écouler et à se compacter sous sa propre gravité, révolutionne la construction moderne, surtout dans les structures avec une forte densité d’armatures ou des formes complexes. Son utilisation élimine le besoin de vibration mécanique, accélère les chantiers et garantit une finition de haute qualité. Pour obtenir un béton autoplaçant performant au pompage, il est essentiel de bien choisir ses composants, d’adapter la formulation et d’assurer un contrôle rigoureux à chaque étape.

Quels sont les éléments fondamentaux du béton autoplaçant ?

Navigation en article

Un béton autoplaçant efficace commence par le choix de matériaux adaptés, qui influencent directement sa fluidité et sa stabilité durant le pompage. Chaque constituant joue un rôle précis dans la réussite du mélange :

- Granulats : de forme arrondie, propres et parfaitement gradués pour limiter la ségrégation et garantir la compacité du béton.

- Ciment : à prise normale, compatible avec les adjuvants superplastifiants et suffisamment résistant pour supporter la charge structurelle.

- Eau : un dosage surveillé pour éviter un excès qui diminuerait la résistance ou un défaut qui réduirait la fluidité.

- Adjuvants superplastifiants : essentiels pour obtenir la fluidité sans augmenter la quantité d’eau.

- Viscosifiants : parfois ajoutés pour améliorer la cohésion, surtout quand une stabilité élevée est requise.

- Fillers minéraux : améliorent la compacité et le comportement rhéologique du mélange.

Cette combinaison permet de répondre aux exigences de durabilité, de facilité de mise en œuvre et de qualité de surface recherchées dans la plupart des projets.

Comment garantir la bonne formulation du béton autoplaçant ?

Pour réussir le pompage du béton autoplaçant, la formulation doit offrir un équilibre précis entre fluidité et cohésion. Quelques principes sont essentiels :

- Volume de pâte suffisant : un volume de pâte élevé (habituellement entre 350 et 400 litres par mètre cube) entoure complètement les granulats, assure la cohésion et prévient la ségrégation durant le pompage.

- Rapport eau/liant adapté : généralement compris entre 0,39 et 0,45, il permet d’obtenir l’ouvrabilité souhaitée sans nuire à la résistance finale du béton.

- Granulométrie continue : une distribution large des tailles de granulats maximise la compacité et la performance lors de l’écoulement.

Des essais préalables sont souvent réalisés pour affiner la recette et détecter d’éventuels problèmes de blocage ou de déphasage. Le test d’étalement, par exemple, permet de valider la capacité d’auto-étalement sans ségrégation.

Pendant le pompage, quels défis rencontrent les professionnels ?

Le pompage du béton autoplaçant peut présenter plusieurs difficultés, surtout si la cohésion est insuffisante ou si la viscosité n’est pas maîtrisée. Les principaux enjeux sont :

- Maintien de la stabilité : sous l’effet des pressions de pompage, un béton trop fluide risque de séparer l’eau et les granulats, causant des bouchons.

- Régularité du débit : un réglage approprié de la vitesse d’injection réduit les risques de phénomènes comme le ressuage ou la ségrégation.

- Conservation de la fluidité : la pâte doit rester suffisamment visqueuse sur toute la section du circuit.

Une surveillance constante du circuit et des équipements, ainsi que des réajustements à la volée au besoin, assurent un transport optimal du béton vers le point de coulage.

Quels tests de contrôle de la qualité sont recommandés ?

Une série d’essais pratiques permet de vérifier la conformité du béton autoplaçant avant et pendant sa mise en œuvre :

- Essai d’étalement (slump-flow) : mesure la capacité du béton à s’étaler ; une plage de 600 à 750 mm est souvent jugée optimale.

- Essai en anneau L : teste la capacité à traverser les armatures, simulant des conditions réelles de chantier.

- Bloc-J : évalue la résistance à la ségrégation et la facilité d’écoulement autour d’obstacles.

- Stabilité à l’état frais : observe la séparation de l’eau ou des particules au repos.

Ces mesures permettent d’anticiper d’éventuels défauts d’exécution et de garantir une livraison conforme aux attentes du projet.

Quelles sont les précautions à prendre pour réussir le coulage ?

Pour éviter les incidents et obtenir un résultat homogène sur le chantier, quelques précautions pratiques sont à prévoir :

- Adaptation à la provenance des granulats : il peut être nécessaire de modifier la formule selon la qualité locale des matériaux.

- Essais sur site : effectuer des tests préliminaires en laboratoire et directement sur le chantier pour prévenir les surprises.

- Nettoyage du matériel de pompage : un entretien soigné du circuit, incluant notamment le graissage, limite les risques de bouchon causés par la viscosité élevée du BAP.

- Contrôle de l’ouvrabilité au fur et à mesure : surveiller régulièrement la consistance et la pression de pompe permet des ajustements rapides en cas de dérive.

Ces gestes simples, mais essentiels, contribuent à l’efficacité et à la durabilité des ouvrages en béton autoplaçant.