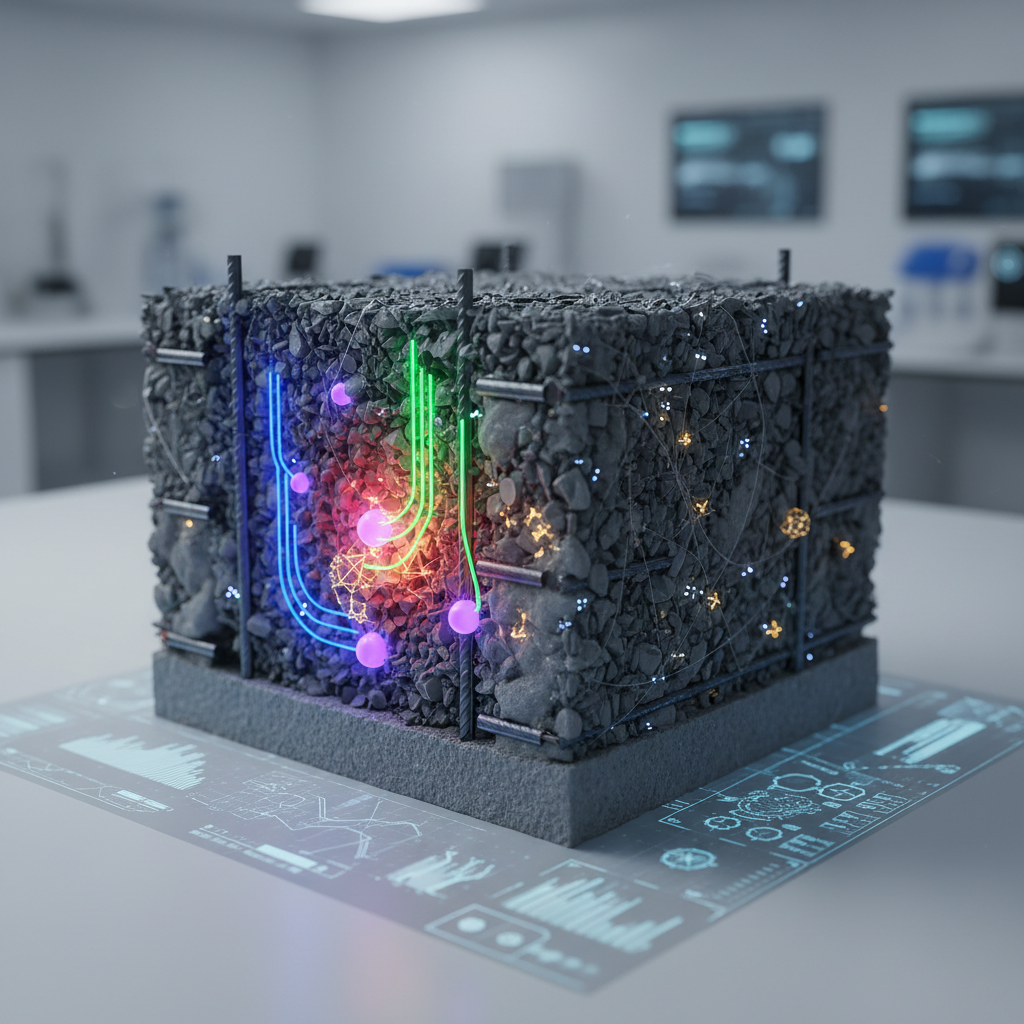

Le béton à masse volumique élevée, aussi appelé béton lourd, est essentiel lorsqu’on recherche une forte densité et des propriétés mécaniques supérieures, notamment dans la construction de protections contre les rayonnements ou d’ouvrages industriels spéciaux. L’utilisation de ce matériau permet d’assurer la sécurité et la performance des structures soumises à des contraintes extrêmes. Comprendre les paramètres de contrôle du béton à masse volumique élevée est donc fondamental pour garantir la qualité, la durabilité et l’efficacité des chantiers.

Quels sont les avantages du béton à masse volumique élevée ?

Navigation en article

Le béton à masse volumique élevée présente plusieurs bénéfices, qui le distinguent des bétons conventionnels :

- Résistance mécanique accrue, idéale pour des constructions sujettes à de fortes contraintes.

- Excellente performance contre la pénétration des rayonnements (par exemple dans l’industrie nucléaire ou médicale).

- Stabilité structurelle améliorée grâce à une densité plus importante.

- Réduction de l’épaisseur des parois pour une efficacité équivalente à celle de bétons plus légers.

La densité supplémentaire offre donc une sécurité et une robustesse indispensables là où la performance est non négociable.

Pourquoi la masse volumique est-elle un paramètre de contrôle clé ?

La masse volumique, c’est-à-dire la densité du béton, est le facteur principal qui définit le béton lourd. Mesurer précisément cette densité est essentiel pour vérifier que le produit final répond bien aux exigences techniques.

- Les valeurs classiques se situent entre 2600 kg/m³ et 4000 kg/m³ selon les matériaux utilisés.

- Des contrôles sont effectués à différents stades : juste après la fabrication (état frais) et une fois le béton durci.

Ces contrôles permettent d’adapter la formulation si nécessaire et d’éviter que la qualité ne soit compromise.

Comment choisir les granulats pour le béton lourd ?

Le type de granulats utilisés influence énormément la masse volumique et la performance globale :

- Granulats naturels lourds (ex : barytine, hématite, magnétite) pour une densité élevée fiable.

- Granulats artificiels (ex : billes d’acier) selon les besoins spécifiques du projet.

En sélectionnant soigneusement la taille et la diversité des granulats, on assure une bonne compacité et une faible porosité. Un bon empilement permet d’améliorer la résistance et d’éviter les points faibles dans la structure finale.

Quel rôle joue le rapport eau/liant et la teneur en air ?

Le rapport eau/liant (la quantité d’eau par rapport au ciment ou au liant) et la teneur en air influent directement sur la densité finale et la solidité du béton :

- Un excès d’eau crée des vides et diminue la densité, rendant le béton plus fragile.

- Un manque d’eau rend la mise en œuvre difficile et peut causer des fissures plus rapidement.

- Des bulles d’air, même en faible quantité, font baisser la masse volumique et affaiblissent le matériau.

Des outils de contrôle mesurent ces paramètres afin d’obtenir un résultat stable, dense et résistant.

Comment s’assurer de la résistance et de l’ouvrabilité du béton ?

Le béton à masse volumique élevée doit atteindre une résistance mécanique spécifique, que ce soit à la compression ou à la traction. La résistance est testée à différents stades pour vérifier que le béton va bien supporter les charges prévues.

- Des essais normalisés déterminent la résistance à 7, 28 jours et au-delà.

- L’ouvrabilité doit être suffisante pour permettre une mise en œuvre efficace sur le chantier, sans compromettre la compacité.

Cela permet de trouver le juste équilibre entre fluidité (pour couler le béton facilement) et densité (pour maintenir la structure solide).

Quelles précautions prendre pour garantir la durabilité et l’homogénéité ?

La durabilité d’un béton lourd dépend de plusieurs facteurs extérieurs et internes. Pour allonger la vie de l’ouvrage, il est important de :

- Limiter le retrait et prévenir les fissurations grâce à une méthode de cure adaptée et une gestion précise de la température.

- Protéger le béton des agressions chimiques ou physiques (ex : milieux acides, cycles de gel/dégel).

- Assurer un mélange homogène de tous les composants, évitant les différences de densité ou de résistance selon les zones.

L’inspection visuelle, les essais en laboratoire et le suivi de la fabrication sont des méthodes courantes pour garantir un résultat fiable et durable.