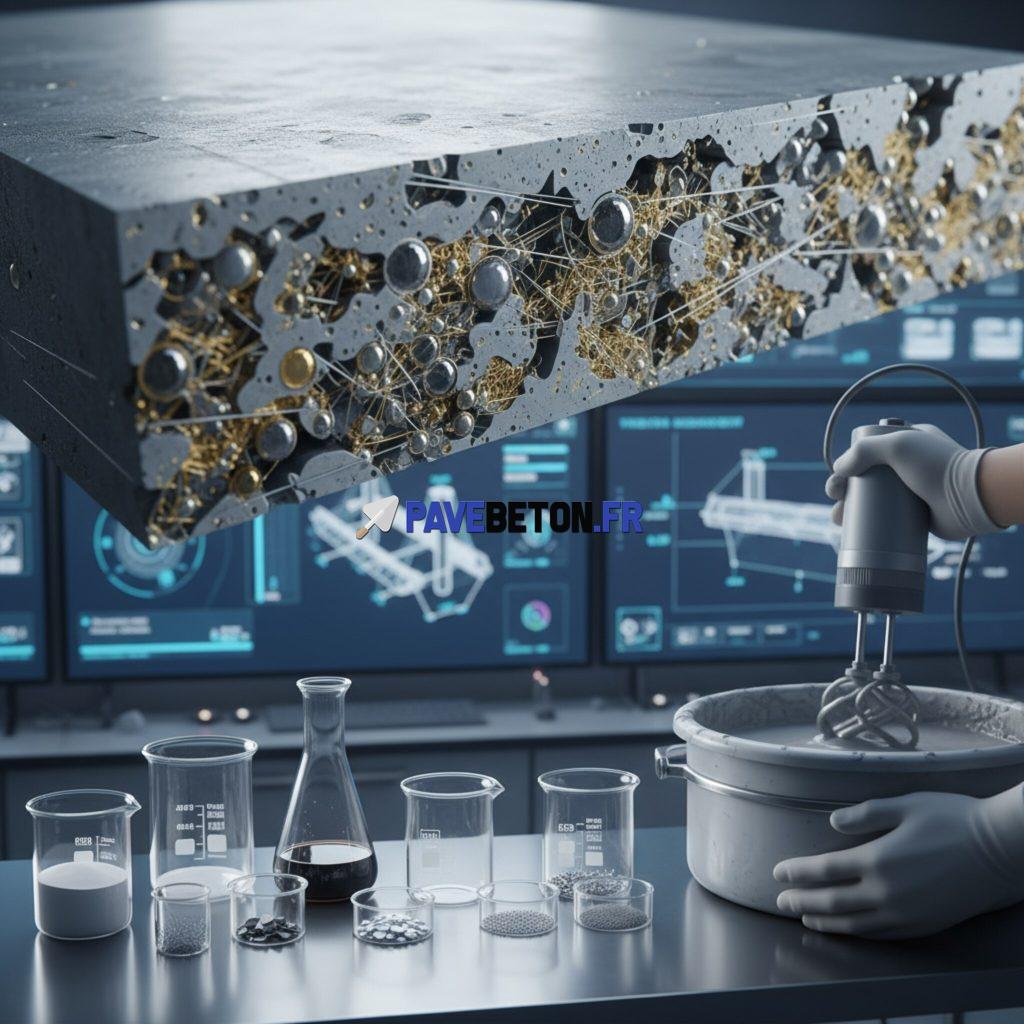

Le béton à hautes performances mécaniques (BHP) est un matériau de construction reconnu pour sa résistance très élevée, atteignant facilement plus de 50 MPa et pouvant dépasser 100 MPa après 28 jours. Grâce à sa formulation soigneusement contrôlée, le BHP permet la réalisation d’éléments structurels exposés à de fortes contraintes, tels que des ponts ou des bâtiments de grande hauteur. Les qualités uniques du béton à hautes performances assurent une durabilité accrue, une protection contre la corrosion et une capacité à résister aux cycles de gel-dégel.

Quels matériaux choisir pour produire un béton à hautes performances ?

Navigation en article

La réussite du béton à hautes performances dépend du soin apporté au choix de chaque composant. La sélection minutieuse garantit que le béton atteindra ses objectifs de résistance et de durabilité.

- Ciment : Il doit offrir une résistance initiale élevée et être très finement moulu pour favoriser la réactivité.

- Granulats : Des pierres et graviers propres, de dimensions variées, sans particules d’argile ni autres impuretés, sont essentiels pour la compacité.

- Sable : Un sable bien calibré aide à obtenir un squelette granulaire efficace, sans excès de particules fines nuisibles.

- Eau : Doit être parfaitement propre, car même de petites quantités d’impuretés réduisent la résistance du béton.

- Adjuvants : Les superplastifiants ou hyperplastifiants rendent le mélange plus fluide pour faciliter la mise en œuvre, tout en gardant un faible taux d’eau.

- Ajouts minéraux : La fumée de silice, les cendres volantes ou le laitier de haut-fourneau renforcent la densité et la résistance du béton.

Pourquoi est-il important d’utiliser la bonne combinaison de ces matériaux ? Parce que chaque élément joue un rôle précis dans les performances finales du béton à hautes performances mécaniques.

Comment réussir la formulation du béton à hautes performances ?

La formulation du béton BHP repose sur un équilibre précis entre un faible rapport eau/ciment, la qualité des ajouts minéraux et la bonne répartition des granulats. Voici les points clés à respecter :

- Un rapport eau/ciment faible (souvent entre 0,25 et 0,4) pour limiter la porosité et augmenter la résistance.

- Une quantité de ciment importante, généralement entre 400 et 600 kg/m³.

- Intégration ajustée d’ajouts minéraux pour obtenir une matrice dense et durable.

- Optimisation de la granulométrie des agrégats pour remplir le plus de vides possible et éviter les zones fragiles.

Par exemple, une mauvaise répartition des tailles de gravier et de sable peut créer des points faibles qui nuisent à la solidité ou à la durabilité du béton.

Quelle méthode pour une mise en œuvre efficace du BHP ?

La mise en œuvre correcte d’un béton à hautes performances garantit que ses propriétés prévues ne seront pas perdues lors du coulage.

- Utilisation de malaxeurs performants pour assurer un mélange homogène entre tous les constituants, en particulier les adjuvants et ajouts minéraux.

- Un vibrage soigneux pour éliminer les poches d’air et obtenir une structure dense et uniforme.

- Coulage rapide dès la préparation du béton pour empêcher toute perte d’eau ou séparation des constituants.

- Emploi de coffrages parfaitement étanches, afin d’éviter toute fuite qui pourrait nuire à la qualité du produit fini.

Une étape manquée dans ce processus peut entraîner des défauts comme la formation de fissures ou une perte de résistance globale.

Pourquoi la cure et la protection du béton sont-elles indispensables ?

Un bon traitement après la mise en place du béton à hautes performances est crucial pour garantir la résistance souhaitée. Une cure adaptée permet d’éviter le dessèchement prématuré et assure une hydratation complète.

- Cure humide prolongée dès la fin du coulage pour éviter que l’eau s’évapore trop vite (prévention de fissures et de pertes de résistance).

- Utilisation de produits spécifiques appliqués en surface ou de bâches étanches pour protéger le béton contre les variations climatiques.

Ces pratiques assurent que le développement de la résistance ne sera pas compromis par des circonstances défavorables.

Comment contrôler la qualité d’un béton à hautes performances mécaniques ?

Le suivi rigoureux de la qualité du BHP repose sur des essais et des vérifications tout au long du processus. Il s’agit d’un élément fondamental pour garantir la performance dans le temps.

- Essais réguliers de résistance à la compression et à la flexion sur des échantillons prélevés sur chantier.

- Contrôle du rapport eau/ciment pour éviter tout risque de porosité excessive.

- Vérification de l’effet des adjuvants et ajouts minéraux sur la résistance finale et la durabilité du béton.

- Identification des réactions indésirables comme l’alcali-réaction.

- Gestion attentive de la température tout au long du procédé, de la fabrication jusqu’à la cure.

Pourquoi ces contrôles sont-ils importants ? Parce qu’une seule anomalie peut rendre le béton inutilisable ou provoquer des désordres précoces.